海上“牵手”成功 黄茅海跨海通道中引桥合龙

科技日报记者 龙跃梅 通讯员 欧阳征朝

1月15日下午,随着最后一片钢箱梁架设到位,黄茅海跨海通道中引桥顺利合龙。自2023年8月12日中引桥第一片钢箱梁大节段顺利吊装,5个月后,项目两座海上主桥——黄茅海大桥与高栏港大桥成功完成海上“牵手”。

黄茅海跨海通道中引桥合龙现场。

黄茅海跨海通道中引桥为1600米钢箱连续梁桥,左右幅分离,中间设置横向连接箱,钢箱梁大节段共32节,最大节段长123米、宽18.75米、高4米、重1340吨。中引桥钢箱梁厂内整节段制造完成,再由运梁船运输至施工区域,采用中铁大桥局黄茅海跨海通道T4标自有设备“大桥海鸥号”3600吨浮吊进行整孔分幅架设。

黄茅海跨海通道项目以解决钢桥正交异性钢桥面板结构疲劳病害为重点,以U肋双面熔透焊接技术和先进视觉识别焊接机器人技术为基础,全新规划了国内建设规模最大、建设标准最高、配套最完善的桥梁板单元智能制造车间。单元件制造实现单元件100%无马组装,避免焊接马板对母材的损伤;采用智能化焊接并智能设备使用率达100%,使生产效率提高了30%以上,一次焊缝合格率达99%以上。

“在钢箱梁总拼过程中,我们积极推行便携式焊接机器人、全方位焊接机器人及焊接群控系统等智能焊接技术的应用。焊接时长从1小时缩短至40分钟,再到20分钟,最终达到质量稳定、外观成型优良的效果,不仅缩短了生产周期,也降低了人员劳动强度和制造成本。”武船重型工程股份有限公司黄茅海跨海通道G2标项目经理李朝阳介绍道。

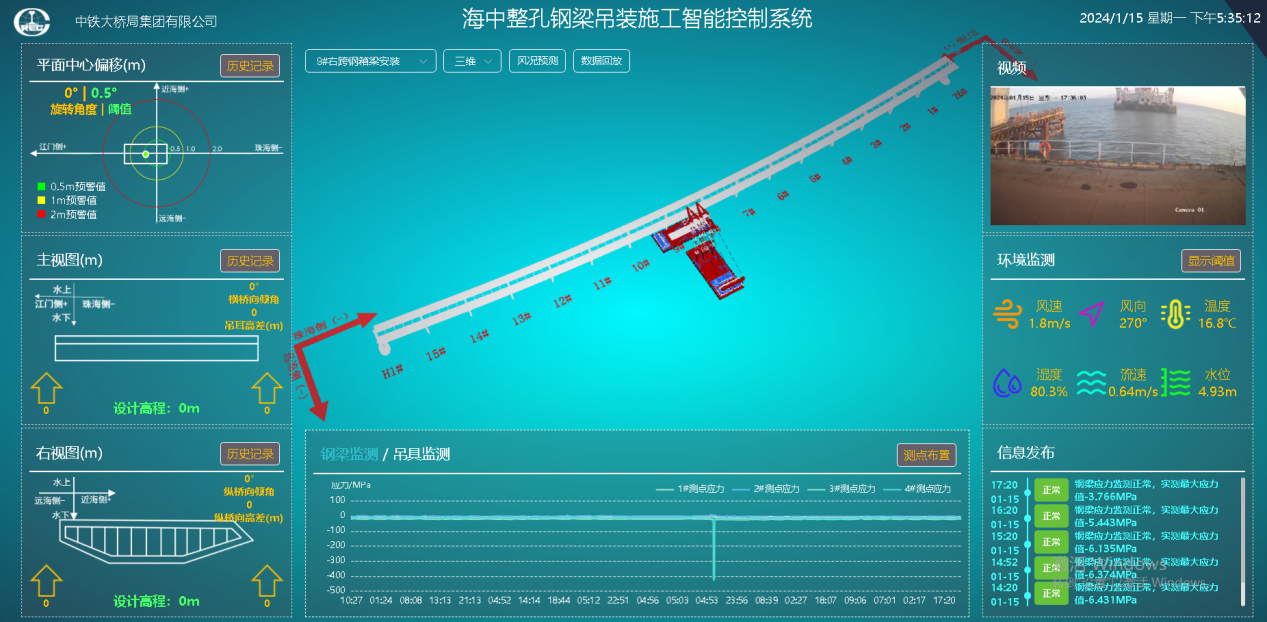

钢箱梁施工智能监控平台。

为进一步提升钢箱梁架设精度,黄茅海跨海通道项目采用了大跨钢箱梁桥整孔施工全过程智能监控技术并搭建融合BIM的三维GIS平台。在钢箱梁运输、架设过程中布设测点监测设备,综合数据采集、数据传输、数据分析为一体,同时融入BIM模型、GIS地图,联动监测数据与轻量化模型,形成具备智能监测和控制功能的钢箱梁施工智能监控平台。

黄茅海跨海通道负责人朱超表示:“我们对大型施工浮吊运行状态及钢箱梁行进姿态进行实时安全监测,确保吊装过程可控,极大提升了钢箱梁架设的安全性和精确度。”

黄茅海跨海通道建设现场。

截至目前,黄茅海跨海通道的5座主塔和2座隧道均已建设完成,上部结构施工持续进行中,正全力向着高质量建成通车目标迈进。

(受访单位供图)